Un motore DC con misurazione della posizione è chiamato motore servo. Le caratteristiche tipiche dei motori servo DC sono l'uniformità e l'assenza di vibrazioni durante le operazioni, un ampio range di velocità, e un'elevata coppia a bassa velocità. Per beneficiare al massimo di queste proprietà, è necessario un motor controller con controllo proporzionale, integrale e differenziale (PID) e filtri adeguati. Il motore servo ha numerosi vantaggi, quali una buona dinamica, un indirizzamento rapido, coppie elevate a basse velocità, ridotta generazione di calore, e basse vibrazioni.

I motori servo DC richiedono una tensione di funzionamento fino a 12 VDC. La velocità rotazionale del motore è direttamente proporzionale al voltaggio; il prefisso determina la direzione. Un posizionamento ripetibile richiede un sistema di misurazione addizionale.

Motori DC Brushless

PI utilizza sempre di più elettronicamente commutati, motori DC brushless, per cui motori ad albero cavo o motori torque ottimizzati raggiungono coppie elevate. Allo stesso tempo, la trasmissione può essere accorciata per lo stesso intervallo di corsa dell'albero motore, poiché l'albero motore si trova all'interno del motore stesso.

Motori DC ActiveDrive

I dispositivi con motori DC hanno numerosi vantaggi, buone prestazioni in dinamica con un ampio range di controllo, elevata coppia a bassi giri, bassa dissipazione del calore, e basse vibrazioni ad alte risoluzioni di posizionamento. Il costo di un amplificatore lineare ad alte prestazioni, tuttavia è generalmente più elevato rispetto a quello per un motore passo-passo. Il sistema ActiveDrive riduce notevolmente il suo costo integrando un amplificatore servo PWM (pulse width modulation) nell'housing del motore. La normale tensione operativa di 24 V per i motori ActiveDrive viene fornita da un alimentatore a parte incluso nella dotazione di fornitura. Il concetto ActiveDrive offre diversi vantaggi:

- Aumento dell'efficienza grazie all'eliminazione delle perdite di potenza tra l'amplificatore e il motore

- Costi ridotti, sistema più complatto, e affidabilità migliorata, grazie all'assenza di dispositivi esterni e cablaggi

- Eliminazione di radiazione di rumore mediante il montaggio dell'amplificatore e del motore in un'unico case schermato

Dispositivi con Motore Passo-Passo

Contrariamente ai motori DC, i motori passo-passo assumono posizioni discrete in una sola rivoluzione. Dato che questi passi hanno una distanza costante, una posizione può essere comandata utilizzando il numero dei passi senza la necessità di un sensore di posizione. Normalmente, ci sono da 200 a 1000 step completi in ciascun giro. L'ampiezza dei passi attualmente raggiungibile è determinata dal controllo del motore passo-passo, che interpola elettronicamente fino a diverse centinaia di migliaia di micro-passi tra gli steps completi, a seconda della versione PI usa motori passo-passo 2-fasi a funzionamento regolare. I motori passo-passo hanno una vita utile molto lunga e, rispetto ai motori DC, sono particolarmente indicati per applicazioni a bassa dinamica e in vuoto. Un damper meccanico sull'albero motore, che funge anche da volano, assicura la scorrevolezza del movimento. Per mantenere una posizione, i motori passo-passo senza riduttore autobloccante necessitano di essere continuamente alimentati. Questo può causare un jitter della posizione tra i passi e generare calore.

Tecnologia di Controllo della Gestione del Sistema per Stages a Motore Passo-Passo

La tecnologia di controllo dei Controllori di Gestione del Sistema (SMC) garantisce un funzionamento particolarmente fluido dei motori passo passo. Ne risulta una risoluzione di posizionamento molto elevata, un avanzamento fluido e un ampia gamma dinamica di velocità e accelerazione. L'efficienza dei Controllori di Gestione del Sistema è molto elevata tanto da evitare il riscaldamento dei motori. I Controllori di Gestione del Sistema si basano su un processore a 32-bit con amplificatori ad alta risoluzione che permettono una risoluzione di posizionamento fino alla sfera dei nanometri. In combinazione con sistemi meccanici ad alta precisione, è possibile ottenere velocità di avanzamento uniformi inferiori a 1 µm/s. E' possibile scegliere, al posto di un profilo di accelerazione lineare, un profilo sin2 in modo da rendere possibili fasi di accelerazione e decelerazione uniformi. Nel caso sia richiesto un posizionamento stabile nel tempo, il Controllo di Gestione del Sistema, considerando anche i sistemi di misurazione della posizione e li controllano con precisione. Attraverso la trasformazione digitale dipendente dal bit, l'elaborazione di un valore analogico di1 V picco-picco consente di impostare la posizione in modo molto preciso e continuo senza limitazioni.

I Sistemi di Gestione del Sistema sono disponibili in diverse versioni, da unità compatte a singolo canale fino a controlli multiasse in rack a 19".

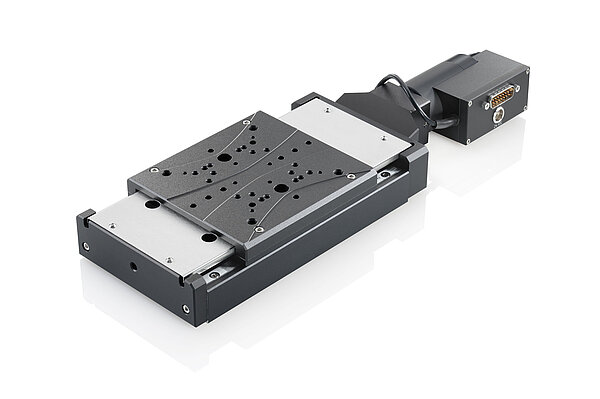

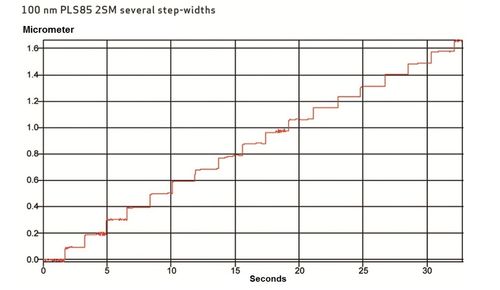

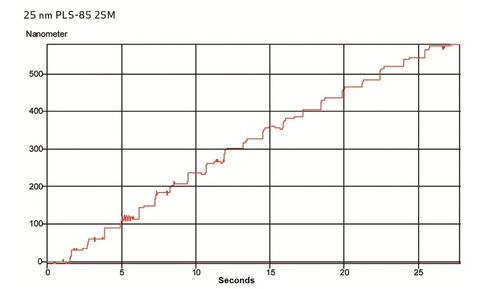

La Fig. 1 mostra i passi da 100 nm di una slitta PLS-85 con motore passo-passo a 2-fasi senza ulteriore feedback di posizione. Lo stage eseguire questi step con grande precisione. Comandando passi da 25 nm (vedi Fig. 2) ci sono più variazioni nei singoli passi. In media, queste deviazioni sono solo di ±5 nm.

Controllo della Posizione

Il comportamento della posizione per piccoli steps può essere ulteriormente migliorato utilizzando un controllo di posizione, in particolare, se viene utilizzato per il processo il segnale di output analogico di un sensore ad alta risoluzione. I Controllori di Gestione del Sistema possono elaborare risoluzioni del sensore fino a 2 nm, la risoluzione del posizionamento quindi dipende esclusivamente dal sensore. In ogni caso, gli effetti dell'ambiente non dovrebbero essere trascurati: variazioni nella temperatura dell'ambiente anche di soli 0.01 °C possono già causare espansioni indotte termicamente dello stage di circa 10 nm. Se richiesto, è possibile utilizzare stages ultra-precisi o realizzazioni specifiche, quali ad esempio stages con base in granito e relativi encoder lineari ad alta risoluzione. La Fig. 3 mostra il minimo incremento di movimento misurato di uno stage LS-110 con encoder lineare. La risoluzione di 50 nm è chiaramente visibile con steps separati con precisione. Anche i cambiamenti nel carico non influiscono su questa accuratezza.

Controllo di Velocità

Un parametro determinante per la selezione di un sistema di posizionamento è la velocità. Il più delle volte si riferisce alla velocità massima raggiungibile, ma alcune applicazioni richiedono un movimento particolarmente lento e uniforme. Questa è la sfida maggiore sia per i motori DC che per i motori passo-passo. Il controllo della velocità dei Controllori di Gestione del Sistema garantisce una eccellente stabilità della velocità dello stage nel range di << 1 µm/s. La Fig. 4 mostra i risultati della misura di uno stage PLS-85 con linear encoder integrato con 10 n. di risoluzione. La velocità era impostata a 100 nm/s, che equivale a una alimentazione di 360 µm/h o circa 10 mm/d. Il movimento è molto regolare. I singoli step qui mostrati sono dovuti dalla risoluzione dell'interferometro di 5 nm.

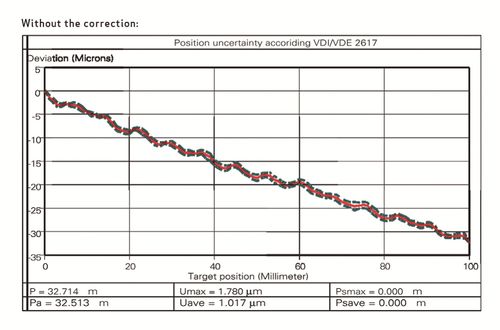

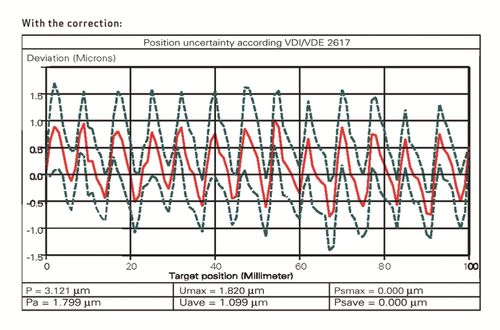

La qualità delle guide e della trasmissione normalmente limita l'accuratezza del posizionamento che può essere ottenuta. Una non-linearità del passo vite, per esempio, causa una deviazione dalla posizione comandata. In alcune applicazioni è importante migliorare l'accuratezza assoluta del posizionamento mentre la ripetibilità bidirezionale è meno rilevante. La correzione dell'errore nel Controllore di Gestione del Sistema salva le deviazioni misurate e successivamente corregge il target della posizione in modo corrispondente.

La Fig. 5 mostra la deviazione della posizione di 32 µm tra la posizione di destinazione e la posizione reale di un L-180 lungo la corsa di 100 mm. La misurazione include entrambe le direzioni di movimento, la ripetibilità bidirezionale media è di 1.78 µm. Il risultato è mostrato nella Fig. 6: la deviazione è considerevolmente più piccola, di solo ±1.5 µm.

La ripetibilità può essere ulteriormente migliorata tramite il controllo di posizione.

Chiedi ad un Ingegnere!

Ricevere rapidamente una risposta alla tua risposta via email o telefono da un Sales Engineer dalla sede PI più vicina a te.

Download

Rotating Electric Motors for Precision Positioning

An application-related comparison of different motor types

Performance of Stepper Motor Axes

Optimization of Precision, Stability, and Repeatability

![Diagramma PLS-85 PI 50 nm [Translate to Italian:] PI LS-110 Diagram 50 nm](/fileadmin/user_upload/physik_instrumente/img/PI_LS-110_Diagram_50_nm.jpg)

![PLS-85 PI Diagramma di Velocità 100 nm/s [Translate to Italian:] PI PLS-85 Diagram Velocity 100 nm/s](/fileadmin/user_upload/physik_instrumente/img/PI_PLS-85_Diagram_Velocity_100_nm_per_s.jpg)